この記事では次の内容をまとめています。

- ヒューマンエラーを減らす方法

- エラー発生時の対処法

- ヒューマンエラーの原因

ヒューマンエラーが多くて困っている、ヒューマンエラーが起こりにくい環境を作りたいという工場・倉庫が知っておくべきことを全てまとめました。

工場・倉庫がヒューマンエラーを減らす方法11選

この章では工場・倉庫がヒューマンエラーを減らすためにすべきことをまとめました。

社内研修を行う

従業員の技術が高まるとヒューマンエラーを減らすことができます。

技術を上げるには社内研修や訓練を行い、仕事に必要な知識を伝えたり、実技の練習をさせたりしましょう。

研修は社内で完結してもいいですし、外部講師を招いてセミナーを行えば社員にとっていい刺激になるでしょう。

研修を行うことで仕事に対する姿勢が変わり、より丁寧に作業に当たるようになり、ヒューマンエラーが減るはずです。

研修にかける時間が勿体無いと感じる方もいるかもしれませんが、ミスが減ったり、作業効率が上がったりすれば、大きなメリットになります。

考えられるミスを事前に共有する

作業中に起こりうるミスを事前に把握していれば、注意するようになり、ヒューマンエラーが起こりにくくなります。

このように、考えられる危険を事前に想定し、その対策を行うことを危険予知活動(KY活動)と言います。

ダブルチェックをする

最終確認を二重で行うダブルチェックはミスを見逃さないようにするのに有効です。

ダブルチェックは一人が二回行うのではなく、それぞれ違う人が行うのが理想的です。

なぜなら、同じ人が行うと「さっき問題なかったから大丈夫だろう」と、2回目の確認を慎重に行わない可能性があるからです。

ダブルチェックを浸透させ、思い込みや思わぬミスによるヒューマンエラーが起こらないように対策しましょう。

指差し呼称を行う

確認不足によるヒューマンエラーを防ぐことができる方法です。

指差し呼称とは確認すべき対象を見つめ、指を差して、「ヨシ!」などと声を出し、確認することです。

指を差す上に声を出すことによって、確認の精度が上がります。

これを習慣化すると、確認不足が起こりにくくなります。

声を出したり、大げさな動きをすることを恥ずかしがる人もいますが、どちらも行うことで確認の精度が上がるので、どちらも行うことを求めましょう。

工程をシンプルにする

作業の工程はできるだけシンプルにしましょう。

なぜなら、複雑であればあるほどヒューマンエラーが発生する確率が高くなるからです。

現在の工程でもっと簡単にできる部分はないか、現場の従業員も交えて話し合いましょう。

マニュアルを徹底させる

ヒューマンエラーを発生させないためにはマニュアルを守らせましょう。

マニュアルには作業効率を上げ、ミスが起きにくいやり方が書かれています。

それを徹底してもらうと、ミスが発生しにくくなりますし、仕事が丁寧になります。

従業員がそれぞれ自己流で作業していると、手順が完璧ではなくなり、作業の質にバラツキが出るので、必ずマニュアルを守るように指導しましょう。

作業時間に余裕を持たせる

従業員が余裕を持って作業に当たれるように時間を設定しましょう。

企業としてはできるだけ短い時間で効率よく作業をしてほしいと思うでしょう。

しかし、あまりに与える時間が短いと、焦って仕事をするようになり、確認を怠ったり、作業が雑になったりと、ヒューマンエラーが起きやすい環境を作ってしまいます。

そこで、最低限の仕事の質を保てるような作業時間を与えるようにしましょう。

従業員同士が話しやすい環境を作る

ヒューマンエラーをなくすには社内のコミュニケーションを活発にすることが大切です。

従業員同士が話しやすい環境ができていると、誰かが間違えそうになっているときにすぐに指摘したり、作業について情報共有をしたりしやすく、ミスが起こりにくくなります。

上司に話をしやすい環境を作る

上司と部下のコミュニケーションも大事なポイントです。

上司に話しかけにくいと、部下は分からないことや確認したいことがあっても聞きに行くことができず、そのまま作業に当たることになり、ミスが発生する原因になります。

そこで、部下を持つ人や現場の責任者は作業者が話しかけやすい雰囲気を作っておくことが大切です。

3Sを徹底する

3Sとは整理、整頓、清掃のことです。

この3つが出来ていると、ヒューマンエラーが起こりにくくなります。

例えば、整理整頓が出来ていないと、現場に物が散らかり、集中力が削がれてしまいます。

また、清掃が行き届いていると仕事に対するモチベーションが上がって、仕事に身が入るようになります。

どれか出来ていないものがあれば、改善しましょう。

ヒューマンエラーが起こらないシステムを構築する

ロボットやAIなど、デジタルの力を借りてヒューマンエラーが起こらないようにするという方法もあります。

例えば、棚卸しや入出荷作業をするとき、手作業ではなく、ハンディターミナルを使えば、ミスが発生する確率を一気に下げることができます。

また、外観検査をAIに任せることで異常を見逃さないようにするなど、色々な面でデジタルの力が役に立ちます。

こうした対策は生産性を向上したり、人手不足に対応できたりと、様々なメリットをもたらします。

導入の際には手間がかかりますが、一度システムを構築してしまえば長く役立ちますよ。

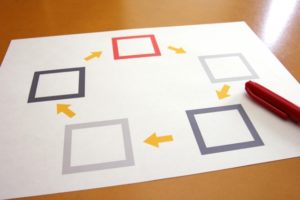

工場・倉庫でヒューマンエラーが発生したときの対処法4ステップ

この章では工場や倉庫でヒューマンエラーが発生したときにすべき対処法をご紹介します。

| 1 | ヒューマンエラー発生時の状況を確認する |

| 2 | 原因を分析する |

| 3 | 再発防止策を考える |

| 4 | 再発防止策を現場に浸透させる |

ヒューマンエラー発生時の状況を確認する

ヒューマンエラーが発生したらまずはそのときの状況を整理しましょう。

誰が、どの工程で、どのようにして、というように、状況を具体的にすることで、ヒューマンエラーが起こりやすい状況を知ることができ、同じ状況下でヒューマンエラーが発生しないように対策することができます。

ここではミスをした従業員に話を聞くことが欠かせませんが、その際に責めたり、叱ったりするのは避けましょう。

原因を分析する

状況が分かったら、そのヒューマンエラーが起こった原因を分析します。

うっかりミスや確認不足など、ミスによって原因は様々です。

また、その工程においてマニュアルがある場合は、その内容を確認し、見直しが必要かどうかを検討する必要があります。

再発防止策を考える

原因を分析したら、同じヒューマンエラーが発生しないようにするための対策を考えましょう。

ヒューマンエラーが起こった状況や原因を明確にするのは、ここで効果的な対策を考えるためです。

対策は現実的で、従業員に納得して実施してもらえるようなものを選びましょう。

先ほどご紹介したヒューマンエラー対策もぜひ参考にしてくださいね。

再発防止策を現場に浸透させる

対策は考えるだけでは不十分です。

実行し、成果が出て初めて意味のあるものになります。

そこで、まずは従業員に新しい対策を伝えましょう。

マニュアル化し、いつでも見返せるようにしておくと親切です。

また、対策を実行し始めて一定期間が経ったら、対策の効果が出たかを振り返りましょう。

例えば、こんな点を分析すると、対策の効果が出ているかどうかを判断することができます。

- 同じヒューマンエラーが起きていないか

- 新しい対策を実行することで業務に支障が出ていないか

工場・倉庫におけるヒューマンエラーのよくある原因

工場や倉庫でのヒューマンエラーのよくある原因をまとめました。

ヒューマンエラー発生時に原因を分析するのに役立つので、ぜひ覚えておきましょう。

- 確認不足

- 記憶違い

- 認識違い

- 現場の環境

- 手抜き

- 思い込み

- 伝達ミス

- 企業の風土

- 経験不足

- 現場間の連携ミス

まとめ

工場や倉庫では人間が作業をする以上、どうしてもヒューマンエラーが発生します。

ヒューマンエラーは会社の信用を落としたり、生産性を下げたりと、企業に悪い影響をもたらすので、対策をして少しでも発生しないようにするのが理想的です。

ヒューマンエラーが発生したら、状況や原因をしっかり分析し、効果的な対策を考えましょう。