この記事では次の内容をまとめています。

- 製造業におけるDXとは

- DX化を進めるメリット

- DX化を進めるデメリット

工場の利益を最大化したい、IT技術をもっと活用したい、「DX」という言葉を最近よく聞くがどのようなものかいまいち分かっていないと考えている人が知っておくべきことを全てまとめました。

DXとは

「デジタルトランスフォーメーション」を略したものです。

デジタル技術を活用して企業の組織改革や作業効率の改善を行い、その結果、

- ユーザーの満足度を上げる

- 利益の最大化

- 企業が抱える課題の解決

こうしたことを実現するのがDXです。

経済産業省もDXについて言及するなど、注目度が高まっています。

製造業におけるDXとは

製造業でのDXではAIやIT技術を活用し、デジタル化を進めて、以下のようなことの実現を目指します。

- 生産効率アップ

- 市場のニーズの把握

- 全工程の状況の見える化

製造業ではアナログなやり方が現在でも残っていることが多いため、DX化を進めることで、企業の大きな変革が期待できます。

製造業がDX化を進めるメリット9つ

この章では製造業がDX化を進めるメリットをご紹介していきます。

| 1 | 製造の効率が上がる |

| 2 | すぐにフィードバックできる |

| 3 | 未来の予測ができる |

| 4 | ノウハウを社内に蓄積できる |

| 5 | デジタル社会に遅れを取らない |

| 6 | 仕事の質が一定になる |

| 7 | 人件費の削減 |

| 8 | 重要な業務にリソースを割ける |

| 9 | 設備の異常にすぐに気づける |

製造の効率が上がる

DX化には生産効率が上がるというメリットがあります。

なぜなら、製造や出荷などあらゆる工程においてデータを収集・管理し、現状を知ることができるからです。

データからは様々なことが分かり、作業効率を上げるためには何が必要なのかも把握できます。

データの収集、分析、改善点の把握というサイクルを繰り返していくことで、効率はどんどん上がっていきます。

すぐにフィードバックできる

全工程をデータ化すると、すぐにフィードバックができます。

例えば、それぞれの工程にかかっている時間が分かれば、どこをもっと効率化すべきかが見えてきます。

普段行う作業について、現場にいる人間だけでは効率的か非効率なのかはなかなか判断しにくいです。

しかし、数字で可視化されることによって自分たちの生産状況が一目で把握できます。

すぐにフィードバックされることで、より早く行動を改善できるのは魅力的です。

未来の予測ができる

DX化すると、未来の需要予測をすることもできます。

これは毎月の生産量や出荷量をデータとして残しておくからです。

データから販売予測を立てれば繁忙期を予め知ることができます。

繁忙期は製造業にとって売上が上がる大事な時期ですが、一方で、忙しく、人手が不足しがちな時期でもあります。

事前に把握できていれば、繁忙期もスムーズに乗り越えられるでしょう。

ノウハウを社内に蓄積できる

DXには社内のノウハウを蓄積できるという面もあります。

製造業では現場の人間や職人の間だけで情報や作業方法が共有されていることが多いです。

属人化が進んでいると、効率的な作業方法を見つけるのが難しくなりますし、一人が辞めるだけで会社にとって大きな損失になる可能性もあります。

現場の情報をデータ化しておけば、社内全体で情報を共有できるので、属人化を防ぐことができます。

デジタル社会に遅れを取らない

現在はどんな業種の企業においてもデジタルは切っても切り離せないものになりました。

IT技術やAIなど、なんだか難しそうで導入するのは気が進まないという方もいるでしょう。

しかし、それでは積極的に導入している企業とどんどん差ができてしまいます。

大手や他の企業に対抗できるよう、DX化を進めてみてはいかがでしょうか。

仕事の質が一定になる

IT技術の導入によって、製造の自動化が進むと、仕事の質が一定になります。

人間だけでの作業ではどうしてもミスが発生してしまいますし、製品の質にバラつきが出ることもあります。

一方で、自動化すれば、ミスがゼロになるわけではありませんが、不良品の発生はかなり抑えることができ、一定の質で製造ができます。

これは消費者にとっても大きなメリットです。

人件費の削減

製造を機械に任せると、人件費の削減にも繋がります。

まず、必要な人員が減り、その分のコストが浮きます。

また、新しく人を雇う必要がないため、採用にかけるコストも浮きます。すると、教育にかけていた費用も削減することができます。

このように、コスト面で受ける恩恵も非常に大きいです。

重要な業務にリソースを割ける

今まで人がやっていた作業をロボットにさせると、人の手が空き、時間も浮きます。

それを重要性の高い業務に充てることで、業績を上げることに繋がります。

設備の異常にすぐに気づける

DX化をすると工場の設備に異常があった際にすぐに気づくことができます。

専用のシステムに工場内の設備を24時間監視させることで、異常があればすぐに気づき、いち早くメンテナンスに取り掛かることができます。

壊れてから修理をする場合、機械を長時間止めなくてはいけないこともありますが、異常にすぐに気づけば、メンテナンスにかける時間を最小限にできます。

また、定期メンテナンスでは設備に使っている部品を悪くなる前に余裕を持って交換することが多いです。

これは故障を事前に防げるという面ではメリットがありますが、まだ使える部品を捨てなくてはいけないというデメリットがあります。

DX化をすればギリギリのタイミングで交換することができるようになるので無駄を省くことができます。

製造業がDX化を進めるデメリット4つ

この章では製造業がDX化を進めるデメリットをまとめました。

| 1 | DX化を進められる人材が必要 |

| 2 | 企業の体質に合わないことも |

| 3 | 導入にコストがかかる |

| 4 | 企業のIT投資に対する考え方が違う場合も |

DX化を進められる人材が必要

DX化をするにはIT技術やデジタル化について詳しい人材が欠かせません。

もし、社内に該当する人物がいない場合、新しく育成するか、外部から知識やノウハウを持った人を雇用する必要があります。

このようにデジタルに精通した人材の確保は企業にとっての課題となります。

企業の体質に合わないことも

製造業はデジタル化を受け入れにくい傾向があります。

例えば、技術や作業方法が属人化したり、アナログのやり方に慣れていてITに拒否反応を示す社員が多い場合があったりします。

そのため、企業がDX化を進めようとしても、現場の人間の反発を招いたり、上手く浸透させられなかったりするリスクがあります。

導入にコストがかかる

DX化では新しいシステムを導入したり、人の代わりに製造を行うロボットを入れたりするため、初期コストがかかります。

それだけに、導入後にコストをきちんと回収できるか、よく確認する必要があります。

企業のIT投資に対する考え方が違う場合も

企業によってはIT投資を現在の仕組みや環境を保持するために行う場合があります。

確かに、従来のやり方を守ることも大事ですが、技術の進化が急激に進み、大手が積極的に最新技術を取り入れている今、保守だけでは時代に取り残される可能性が高いです。

そこで、変革を促すような技術に資金を使うように、企業のIT投資に対する考え方を変えなくてはいけません。

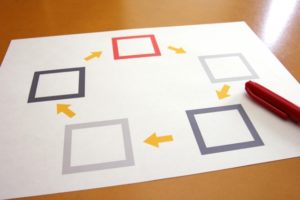

製造業におけるDX化4つのステップ

この章では製造業がDX化を進める上で必要な4つのステップをご紹介します。

| ステップ1 | 必要な人材の確保 |

| ステップ2 | 現場の人間も交えながらDX化を進める |

| ステップ3 | データを収集 |

| ステップ4 | データを活用して改善策を導き出す |

必要な人材の確保

先ほども触れましたが、DX化にはデジタルに強く、DXに精通している担当者が不可欠です。

社内で人材を育成するか、外部から雇用して、必要な人材を確保しましょう。

現場の人間も交えながらDX化を進める

担当者の指導のもと、DX化を進めていきましょう。

このときのポイントは担当者や企業の上層部だけでなく、現場の従業員も交えながら進めることです。

意見を聞いたり、DXのイメージを共有したりして、社内一丸となってプロジェクトに取り組みます。

データを収集

DXの基盤が出来たら、製造や出荷などあらゆるプロセスのデータを収集します。

また、市場のニーズに関するデータも集めれば販売予測をすることができます。

データを活用して改善策を導き出す

データが集まったら、分析を行い、課題と業績アップのために必要な改善策を導き出しましょう。

いきなり大きな改革をしようとすると大変ですし、結果が出るまでに時間がかかるので、まずは小さく、出来そうなものから取り組みましょう。

まとめ

DXとはデジタルトランスフォーメーションの略で、製造の現場ではAIやIT技術を用いて、生産効率アップやニーズのより正確な把握などを目指します。

デジタル化が急速に進む今、従来のアナログなやり方に固執していると、競合他社とどんどん差がついてしまいます。

出来るものからDX化を進め、企業の変革を目指しましょう。