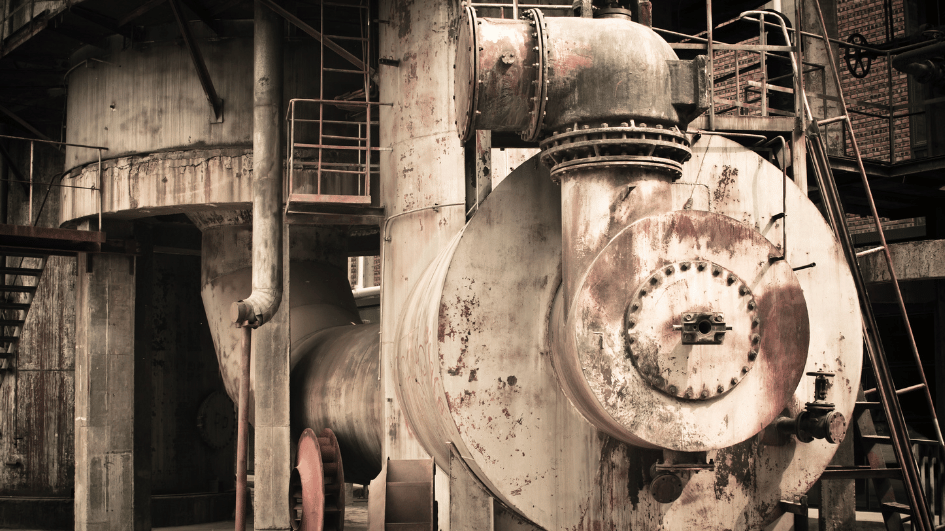

この記事では次の内容をまとめています。

・工場設備の老朽化の対処法

・老朽化に対処するメリット

・老朽化を放置するリスク

工場設備が老朽化し、どう対処しようか考えている方が知っておくべきことを全てまとめました。

工場設備が老朽化したときの対処法2つ

この章では工場の設備が老朽化した際に考えられる対処法をご紹介します。

| 1.設備を入れ替える |

| 2.修理・交換する |

設備を入れ替える

まず、古くなった設備を全く新しいものに変える方法です。「リプレイス」と呼ばれることもあります。

新しい機器を導入することで老朽化に関する問題から解放されます。

メリット

・部品が調達しやすい

・設備を長く使える

・最新の機器を使うことで生産効率が高まる

・不良品の発生率を減らせる

・品質が高くなる

・省スペースや省エネなど生産性の面以外でもメリットが生まれる

・安全性が高い

・作業の自動化が進み人手不足の解消に繋がることも

デメリット

・機器の使い方を覚え直さなくてはいけない

・部品だけを入れ替える場合に比べてコストがかかる

修理・交換する

設備の装置を分解し、必要な修理を行なったり、部品の交換をしたりすることで、老朽化した設備の性能を向上させる方法です。

予防保全の一種で、「オーバーホール」とも呼ばれます。

リプレイスでは設備を丸ごと替え、オーバーホールでは一部のみに手を加えるという違いがあります。

メリット

・設備の故障のリスクを減らせる

・リプレイスに比べて費用を抑えられる

・設備の寿命を延ばせる

・同時に点検や整備ができる

・使い慣れている機器を使い続けられる

・設備の変更によりレイアウトや生産の流れを見直す必要がない

・交換するパーツを改良すれば以前よりも性能が高くなることも

デメリット

・交換したい部品が生産終了になっていることがある

・部品の調達に手間がかかることも

・作業に時間がかかる

・複雑な構造の機器の場合、技術力のある職人が必要

入れ替えか修理か迷ったときに見るべきポイント

前述の通り、リプレイスとオーバーホールにはそれぞれメリットとデメリットの両方があるため、どちらを選ぶべきか迷う方もいると思います。

選ぶポイントの1つがコストです。

リプレイスは設備を丸ごと買い替えるためコストがかかる一方で、オーバーホールは一部の部品のみを替えるため、コストは少なくて済みます。

また、老朽化の度合いもポイントの1つです。

老朽化がひどく進んでいる場合、オーバーホールで対処しても性能が変わらないこともあり得ます。

そのため、リプレイスの方が望ましいでしょう。

工場設備の老朽化に適切に対処するメリット2つ

この章では工場が設備の老朽化に対処するメリットをご紹介します。

| 1.最新の性能の設備を使用できる |

| 2.不良品が発生しにくい |

最新の性能の設備を使用できる

リプレイスにより最新の機器に入れ替えた場合、これまで使っていた機器よりも性能が高く、生産性が向上したり、品質が安定したりするメリットがあります。

リプレイスにはコストがかかりますが、このようなメリットを生むため、多額の投資をしても返ってくるものがあります。

不良品が発生しにくい

リプレイスでもオーバーホールでも設備の性能が高くなることで不良品が発生しにくくなります。

すると多方面でメリットが生まれます。

まず、生産効率が高くなります。

また、顧客の元に不良品が届く確率が減るため、顧客にとってもメリットがあります。

もちろん、返品や交換対応に時間や手間が取られなくなるのも嬉しいポイントです。

さらには不良品が発生するたびに手を止められることが少なくなるため、作業員にとってもメリットがあります。

工場設備の老朽化を放置するリスク5つ

この章では工場が設備の老朽化を放置するリスクをご紹介します。

| 1.突然生産活動が止まる |

| 2.生産効率が下がる |

| 3.事故の発生リスクが上がる |

| 4.修理ができない場合がある |

| 5.異物混入のリスクがある |

突然生産活動が止まる

設備の老朽化が進むと、ある日突然、装置が止まり、何をやっても復活しない事態に陥る恐れがあります。

こうなると生産活動は完全にストップします。

ここで慌ててリプレイスの手段をとっても、工場で使用する機械は納品に時間がかかることがほとんどなので、生産活動がしばらく止まることとなり、生産計画に大打撃を与えます。

納期に間に合わず、取引先に迷惑をかけることもあるかもしれません。

生産効率が下がる

老朽化した機器は不良品の発生や故障の回数が増え、生産効率を下げてしまいます。

業績に影響を与えるのはもちろんのこと、対応に手間が取られ、人件費の無駄も生まれます。

これでは機械を長く使い続けて買い替えコストを抑えられているように見えても、実際は買い替えた方が生産効率が上がり、長い目で見ると会社にとってメリットが大きい可能性があります。

事故の発生リスクが上がる

老朽化を放置すると、巻き込みなどの事故が発生し、従業員が死傷するリスクがあります。

また、会社には損害賠償が発生したり、メディアに報道されて企業イメージが落ちたりといった影響もあります。

従業員の怪我だけでなく、古い機械が原因で火災が起こることもあります。

火事によって生じる会社への影響は言うまでもありません。

こうした事態が起こらないよう、早めに老朽化に対処するのが望ましいです。

修理ができない場合がある

「もし機械が壊れても、その都度修理して使えばいい」と考えている経営者の方もいると思います。

しかし、必ずしも修理できるとは限りません。

例えば、装置の部品が壊れたので新しく取り寄せようとしたものの、部品の生産が終了しており、調達できないというケースが考えられます。

また、単純に修理しても直らないこともあるでしょう。

そのため、修理をしても必ずしも直るわけではないということを頭に入れた上で対応を考える必要があります。

異物混入のリスクがある

工場の機械は古くなることで異物混入のリスクが高まります。

例えば、部品の一部が欠けて混入するというケースが考えられます。

食品工場の場合、食べ物に異物が混入することで、消費者の健康問題を引き起こし、大きな問題になることが考えられます。

工場設備を適切なタイミングで更新するためにできること4つ

この章では工場の設備を適切なタイミングで更新するために日頃からできることをご紹介します。

| 1.普段から点検を行う |

| 2.故障の記録をとる |

| 3.点検や記録の結果をデータ化 |

| 4.IoT機器で設備の状態を監視する |

普段から点検を行う

設備の状態を把握するために有効なのが定期的な点検です。

腐食が生じていないか、摩耗していないかといったことを確認し、問題があれば部品の交換などの対応を行います。

定期的な点検を習慣化するために、会社でタイミングや頻度を指定し、担当者に実践するように指示しましょう。

故障の記録をとる

設備の故障が生じた場合は「いつ」「どの部分が」「どのような故障を起こしたか」といったことを記録しましょう。

また、修理が完了するまでにかかった時間や人数も記録します。

こうした記録があると同じ故障が発生した際に参考になるのはもちろんのこと、「同じ故障が発生している」「発生する間隔が短くなっている」といった事実から、老朽化による影響が出ていることがわかります。

こうしたサインに気づいたら適切な対応を行いましょう。

点検や記録の結果をデータ化

点検や記録はただ行うだけではあまり意味がありません。

結果をデータ化し、社内の誰が見ても理解できるようにまとめておきましょう。

先ほどからも触れているように、データ化することで設備の状態を把握することができ、必要な対応が見えてきます。

IoT機器で設備の状態を監視する

設備の状態はIoT機器でも監視することができます。

設備にIoT機器を繋げ、常にデータを取得し、状況を把握できるようにすることで、異常にすぐに気づき、対処できるようになります。

老朽化が本格的に進む前に対処することで、設備を止める時間は最小限になります。

また、人の目だけでの点検ではどうしても異常を見逃してしまうこともありますが、機械ならそういった心配がないのもメリットです。

まとめ

工場設備の老朽化を放っておくと、生産性が下がったり、労働災害が起きたりと、様々なリスクが生まれます。

そこで、必要に応じてリプレイスやオーバーホールといった対処を行うのが望ましいです。

適切なタイミングで対応できるよう、日頃から点検を行い、すぐに変化に気づけるようにしましょう。